معرفی سیستم فوم دوزینگ (Foam Dosing System):

سیستم فوم دوزینگ، به دلیل کاربری آسان و قابلیتهای گسترده، از پرکاربردترین تجهیزات در حوزه اطفای حریق و ایمنی است. این سیستم بهویژه در تجهیزاتی مانند فوم چمبرها و فوم پورها برای تزریق دقیق فوم به مخازن و تجهیزات مورد استفاده قرار میگیرد. در ماشینهای آتشنشانی، این سیستم ترکیبی از آب و فوم را فراهم میکند که برای مقابله با آتشسوزیهای بزرگ و محیطهای صنعتی بسیار مؤثر است. نازلهای اسپری و نازلهای دستی فوم نیز با استفاده از این سیستم، امکان پخش کنترلشده و دقیق فوم در زوایای مختلف را ایجاد میکنند تا به پوشش بهینه دست یابند.

ویژگیهای منحصربهفرد و قابل تنظیم این سیستم، مانند امکان انتخاب درصد فوم (1٪، 3٪، 6٪) باعث میشود تا دوز فوم متناسب با شرایط آتشسوزی تنظیم شود. همچنین وجود خط برگشت فوم کنسانتره به مخزن از هدررفت فوم جلوگیری کرده و موجب افزایش بهرهوری میشود. این سیستم، حتی در دماهای بالا و شرایط خاص عملکرد مناسبی دارد و با برخورداری از رنگهای هشدار و هماهنگی با سیستمهای کنترل آتش، مانند سیستمهای اعلام حریق و شیرهای سیلابی (Deluge Valve)، به ایمنی و مدیریت بهتر در شرایط اضطراری کمک میکند.

سیستم فوم دوزینگ به عنوان یکی از نوآوریهای پیشرفته در اطفای حریق، امکان تزریق دقیق فوم به جریان آب را فراهم میکند که باعث تسریع در خاموش کردن آتشسوزیهای پرخطر میشود. این فناوری در صنایع حساس و پرخطر مانند نفت و گاز، پتروشیمی، خودروسازی و صنایع شیمیایی ضروری است، چرا که احتمال بروز آتشسوزی در این محیطها بسیار بالاست. سیستم فوم دوزینگ (FireDos) با تزریق فوم آتشنشانی به آب، بدون نیاز به انرژی خارجی و با استفاده از مکانیزمهای هیدرومکانیکی، در مکانهایی که مواد قابل اشتعال ذخیره، جابهجا یا مصرف میشوند، مانند مخازن سوخت، انبارهای مواد شیمیایی، ایستگاههای بارگیری و اتاقهای پمپ، ایمنی بالایی را فراهم میآورد.

[aparat id=”https://aparat.com/v/zes80ck” width=”full”]

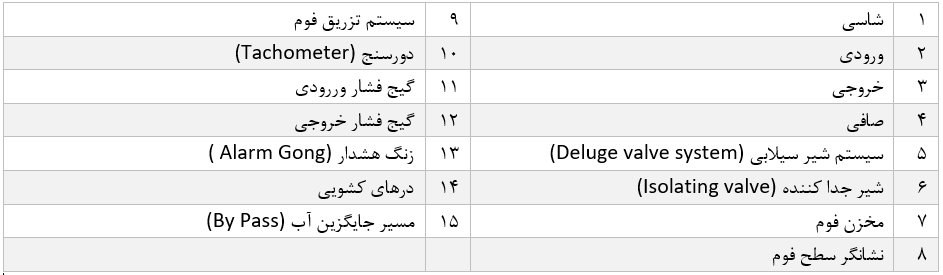

اجزای اصلی سیستم فوم دوزینگ:

سیستم فوم دوزینگ از اجزای مختلفی تشکیل می شود که هرکدام نقش مهمی در عملکرد صحیح سیستم ایفا میکنند:

- پمپها: پمپها وظیفه تزریق دقیق و کنترل جریان فوم به آب را دارند.

- مخازن تزریق: فوم و آب در این مخازن مخلوط می شود و تنظیم جریان فوم را بر عهده دارند.

- سیستم کنترل و مانیتورینگ: این سیستم با نظارت بر فشار و جریان، عملکرد سیستم را تنظیم و کنترل میکند.

- ماده فومزا: به عنوان عامل اصلی در تولید فوم استفاده میشود و معمولاً به صورت مایع یا پودری می باشد.

- فیلترهای محافظ: این فیلترها از ورود ذرات خارجی و آلایندهها به سیستم جلوگیری کرده و عمر مفید تجهیزات را افزایش میدهند.

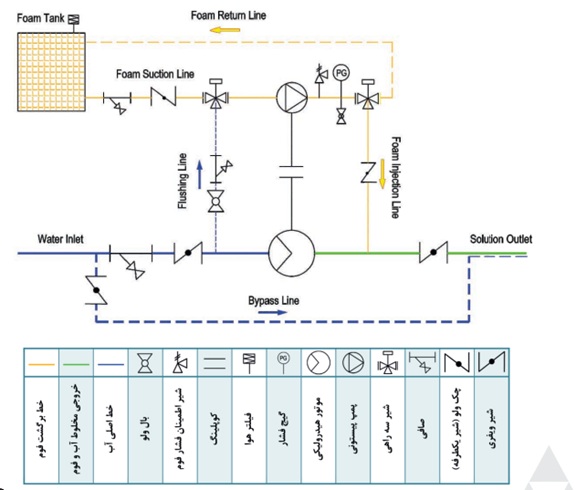

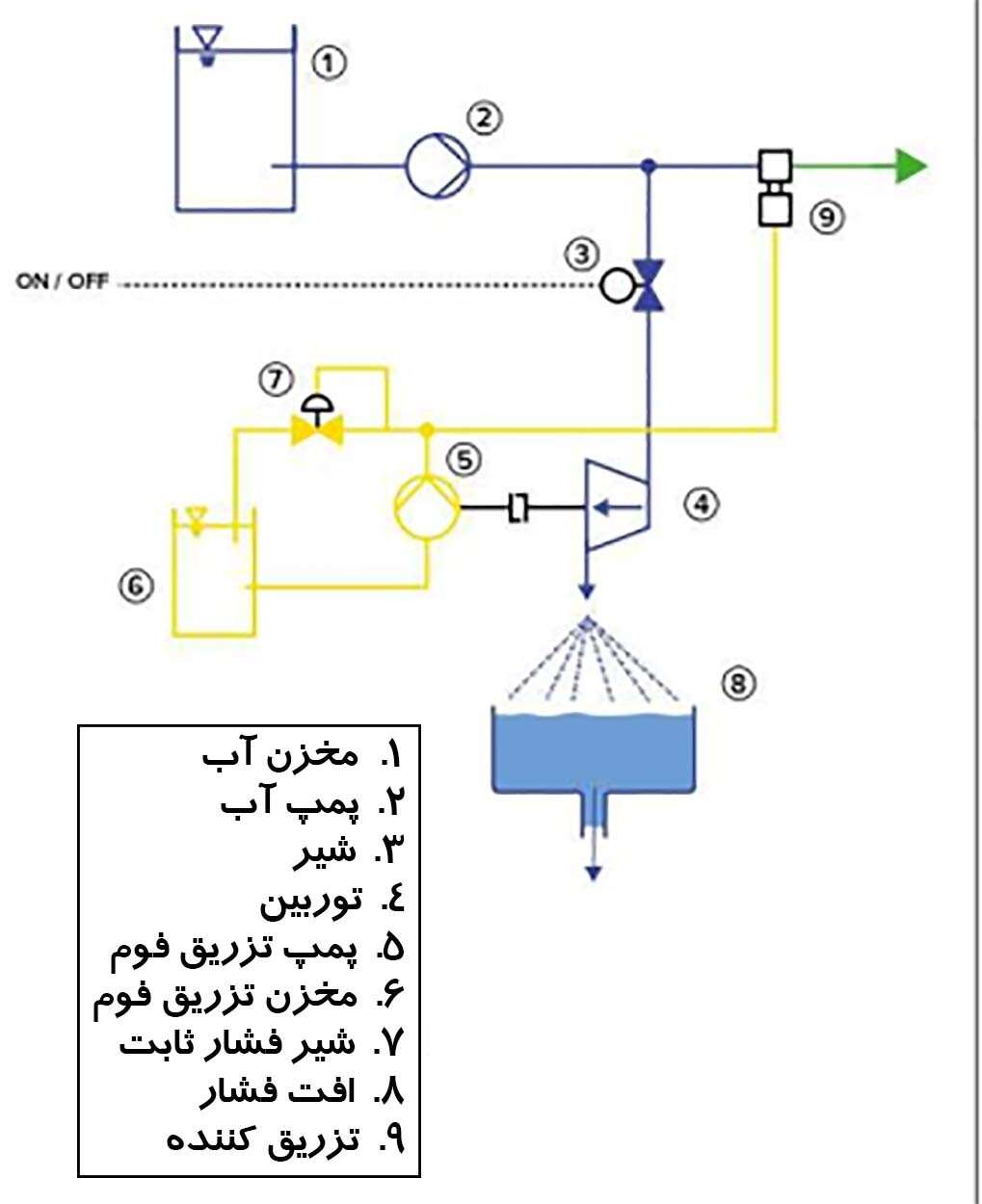

نمای شماتیک و گزینه های انتخابی فوم دوزینگ ایستگاهی

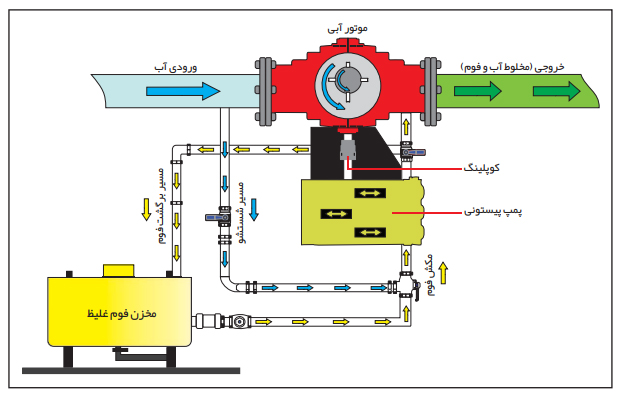

اصول عملکرد سیستم فوم دوزینگ

سیستم فوم دوزینگ FireDos به کمک مکانیزمهای هیدرومکانیکی، آب ورودی را از طریق یک موتور آبی وارد سیستم می کند و باعث چرخش موتور و فعالسازی پمپ پیستونی میشود. پمپ پیستونی فوم را از مخزن مکش کرده و با نسبت دقیقی به جریان آب تزریق میکند تا ترکیب پایداری از آب و فوم برای خاموشکردن آتش به دست آید.

از ویژگیهای عملکردی مهم این سیستم عبارتند از:

- پایداری نسبت اختلاط آب و فوم: تغییرات فشار یا جریان آب تأثیری بر نسبت اختلاط نمیگذارد و این نسبت به صورت ثابت باقی میماند.

- قابلیت استفاده با انواع فومها: این سیستم با فومهای مختلف مانند AFFF، AFFF-R، MBS و FFFP سازگار است.

- بهرهوری از انرژی آب: سیستم فوم دوزینگ به منابع انرژی خارجی نیازی ندارد و تنها از انرژی جریان آب برای عملکرد خود استفاده میکندکه سبب می شود این ویژگی سیستم را به گزینهای اقتصادی و کارآمد تبدیل کند:

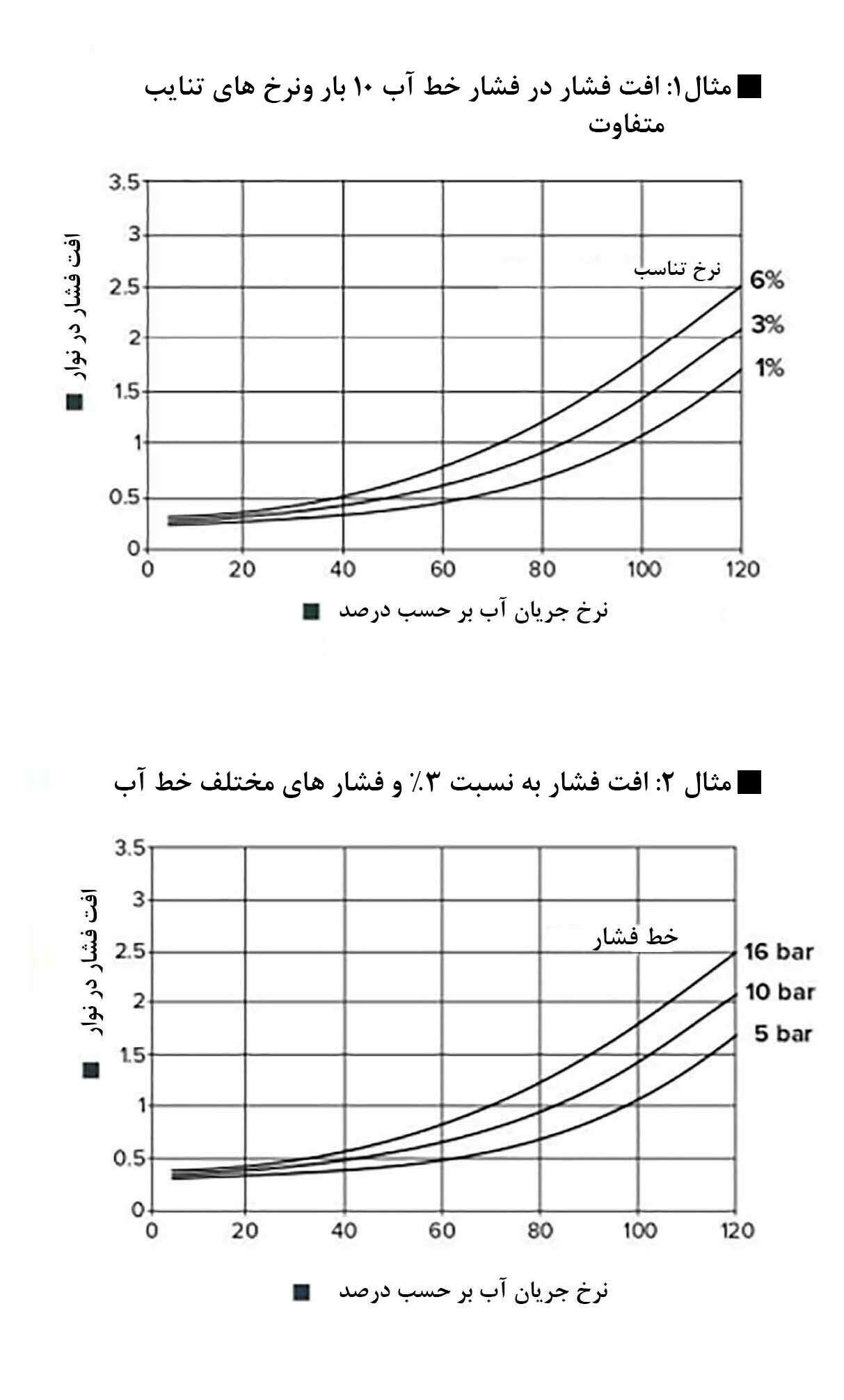

افت فشار در سیستم FireDos:

سیستم FireDos بهطور ویژه طراحی شده تا افت فشار را در شرایط مختلف فشار آب و نرخ دوزینگ به حداقل برساند و عملکردی پایدار و مؤثر ارائه دهد. این سیستم با قابلیت کنترل افت فشار در نرخهای دوزینگ بالا و فشارهای متفاوت خط آب، مانند ۵، ۱۰ و ۱۶ بار، به کاربران این امکان را میدهد تا حتی در جریانهای متغیر و شرایط دشوار، از تزریق دقیق و مطمئن مواد بهرهمند شوند.نمودار زیر برای مثال قرار داده شده است:

اجزای اصلی و عملکرد سیستم فوم دوزینگ FireDos:

- موتور آبی و پمپ پیستونی:موتور آبی توسط جریان آب ورودی چرخش میکند و با اتصال به پمپ پیستونی، فوم را از مخزن به درون لولههای آب انتقال میدهد.

- مخزن فوم: برای ذخیره فوم استفاده میشود و فوم از این مخزن به سیستم تزریق میگردد.

- شیرآلات و اتصالات: این قطعات از جنس مواد مقاوم ساخته شدهاند که در برابر خوردگی و تغییرات دما و فشار مقاومت دارند.

- سیستم کنترل و مانیتورینگ: دقت بالایی در کنترل فشار، جریان و نسبت آب و فوم دارد.

- فیلترهای محافظ: از ورود ذرات به داخل جریان آب و فوم جلوگیری میکنند، که به بهبود عملکرد سیستم کمک میکند.

این اجزا شامل موارد زیر می باشد:

- مخزن آب (Water tank)

- پمپ آب (Water pump)

- صافی (Strainer)

- موتور آبی (Water motor)

- فیلتر خط شستشو (Flushing line filter)

- مخزن ماده کفساز (Foam agent tank)

- فلپ یکطرفه (Non-return flap)

- شیر سهطرفه “شستشو/آمادهسازی” (3-way ball valve ‘Flushing/Priming’)

- پمپ نسبتدهی (Proportioning pump)

- هواکش (Air venting)

- شیر فشارشکن اول (اختیاری) (First pressure-relief valve, optional)

- شیر سهطرفه “بازگشت/ترکیب” (اختیاری) (3-way ball valve ‘Returning/Admixing’, optional)

- شیر یکطرفه در خط نسبتدهی (Check valve in the proportioning line)

- شیر دوطرفه (اختیاری) (2-way ball valve, optional)

- فلومتر ماده کفساز (اختیاری) (Foam agent flow meter, optional)

- شیر فشارشکن دوم (اختیاری) (Second pressure-relief valve, optional)

- شیر سهطرفه (3-way ball valve)

- مخزن جمعآوری برای ماده کفساز (Collecting tank for foam agent)

ویژگیها و مزایای سیستم فوم دوزینگ:

سیستم فوم دوزینگ با مزایای متعددی همراه است که شامل موارد زیر میباشد:

- دقت بالا در تزریق: نسبت اختلاط دقیق و یکنواخت برای اطفای حریق فراهم میکند.

- کاهش مصرف انرژی: بدون نیاز به منابع انرژی خارجی، تنها با جریان آب کار میکند.

- نصب و راهاندازی آسان: طراحی ساده و کارآمد که نصب و راهاندازی آن را بسیار آسان میکند.

- سازگاری با انواع سیستمهای اطفای حریق: قابلیت تطبیق با سیستمهای اطفای حریق مانند سیستمهای اتوماتیک سیلابی را دارد.

- نگهداری آسان: به دلیل طراحی مقاوم، نگهداری و تمیز کردن آن آسان است.

- کاهش نویز و لرزش: عملکرد کمصدا و کملرزش باعث راحتی در استفاده میشود.

- بالاترین محدوده جریان: گستردهترین محدوده جریان بین سیستمهای فوم دوزینگ را فراهم میکند.

- تنظیم نسبت اختلاط در محل: امکان تنظیم نسبت اختلاط در محل کار وجود دارد.

- مقاوم در برابر یخزدگی: مشکلات یخزدگی و آسیب بدنه را رفع کرده است.

- جنس استنلس استیل: استفاده از استنلس استیل، دوام و مقاومت بالایی به این سیستم بخشیده است.

- قیمت رقابتی: از نظر قیمت نسبت به محصولات وارداتی رقابتی است.

- تحویل سریع و خدمات پس از فروش: تضمین تحویل سریع و خدمات پس از فروش آسان و قابل اعتماد.

- ساخت کره: تولید شده در کره جنوبی، با کیفیت بالا و استانداردهای بینالمللی

نقشه p&id سیستم فوم دوزینگ:

کاربردها و عملکرد های سیستم فوم دوزینگ:

کاربردهای اصلی سیستم فوم دوزینگ در صنایع مختلف به شرح زیر است:

- صنایع نفت و گاز: برای مقابله با حریقهای ناشی از مواد نفتی و ذخایر سوخت.

- صنایع شیمیایی و پتروشیمی: به دلیل احتمال بالای وقوع آتشسوزی، این سیستم به عنوان یک عامل ایمنی بسیار مهم در این صنایع استفاده میشود.

- تصفیه آب و فاضلاب: در جلوگیری از بروز حریق و پاکسازی سطوح آلوده موثر است.

- صنایع خودروسازی: به عنوان عایق حرارتی و محافظ در بخشهای مختلف خودرو استفاده میشود.

- ساختمانسازی: به عنوان عایق حرارتی و صوتی و نیز برای مقابله با حریقهای احتمالی.

- نیروگاهها و فرودگاهها: به دلیل خطر بالای آتشسوزی، سیستم فوم دوزینگ در این مکانها بهطور گستردهای به کار میرود.

عملکرد و نصب سریع سیستم FireDos:

- سیستم بسته: هیچ آبی از سیستم خارج نمیشود که نیاز به تخلیه به فاضلاب یا بازگشت به مخزن آب داشته باشد.

- دوزینگ دقیق و بهینه: پمپ دوزینگ فقط مقدار فوم مورد نیاز را تأمین میکند و مابقی ماده فومزا در مخزن باقی میماند.

- نصب و راهاندازی سریع: تمامی قطعات به عنوان یک واحد متصل و تستشده از نظر عملکرد و آببندی بهصورت آماده برای نصب ارائه میشوند. موتور آب مستقیماً به شبکه آب متصل میشود و نیازی به استحکامبخشی خاص نیست. پمپ دوزینگ به مخزن فوم متصل و پس از نصب میتواند فوراً فعال شود و نیاز به تنظیمات اضافی ندارد.

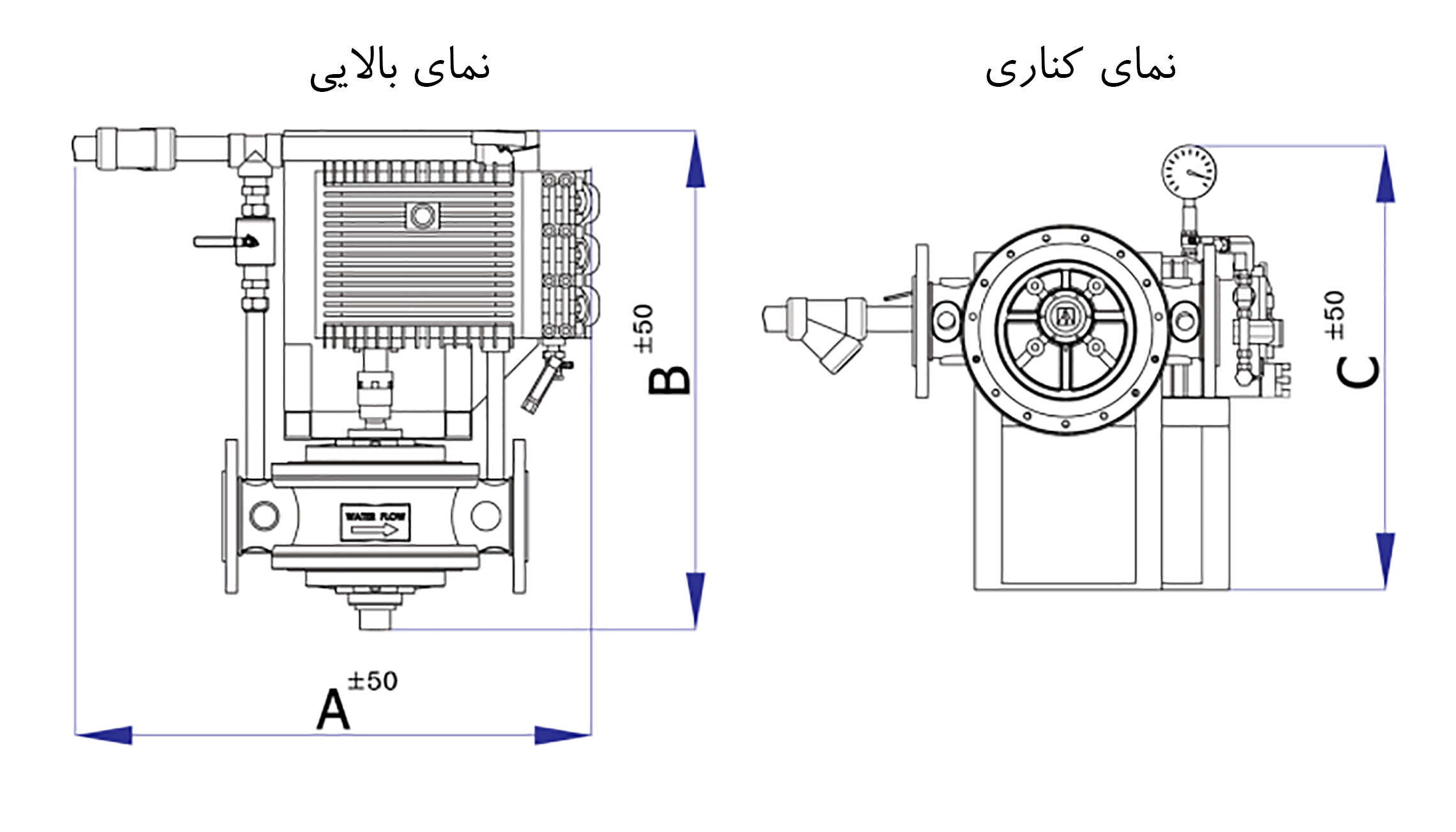

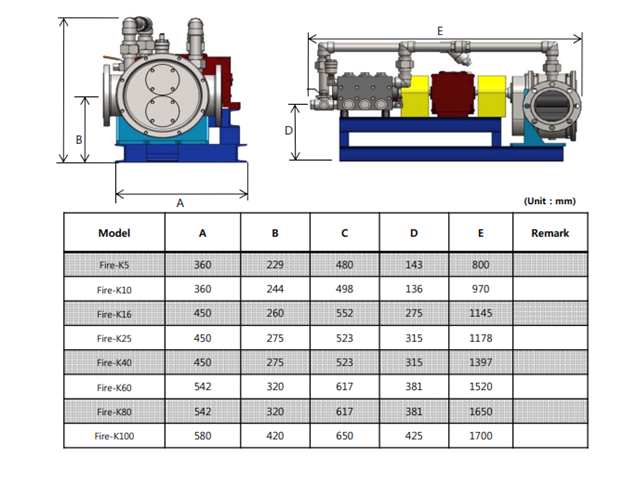

مشخصات ابعادی فوم دوزینگ:

جنس مواد مورد استفاده در ساخت سیستم:

- توربین آب: از استیل ضد زنگ ساخته می شود تا در برابر زنگزدگی و خوردگی مقاوم باشد.

- پمپ فوم: از برنج ساخته می شود که خاصیت مقاومتی بالایی دارد.

- جعبه دنده: از فولاد کربن با پوشش رنگی برای محافظت در برابر خوردگی.

- صافی و شیر یکطرفه: از استیل ضد زنگ برای اطمینان از تمیزی و کارایی سیستم.

- شیر سهراهه: از استیل ضد زنگ برای طول عمر بالا.

- لولهکشی: از استیل ضد زنگ برای جلوگیری از زنگزدگی.

- فریم و صفحه پایه: از فولاد کربن با پوشش رنگی برای محافظت از تجهیزات.

مقایسه سیستم فوم دوزینگ با سایر سیستمهای اطفای حریق:

مزایای سیستم فوم دوزینگ در مقایسه با سایر سیستمهای اطفای حریق به شرح زیر است:

- کاهش مصرف فوم: نسبت به سیستمهای سنتی مصرف فوم را بهینه کرده و هزینهها را کاهش میدهد.

- پایداری و دقت بالا در شرایط تغییر فشار: برخلاف سیستمهای الکترونیکی که نیازمند منبع تغذیه خارجی هستند، سیستم فوم دوزینگ با تغییرات فشار به سرعت تطبیق پیدا میکند و دقت بالا و عملکرد پایداری را فراهم میکند.

- مواد سازنده با کیفیت بالا: استفاده از استنلس استیل و آلومینیوم، دوام و مقاومت سیستم را افزایش میدهد.

- نگهداری و تعمیرات آسان: طراحی آن بهگونهای است که تعمیر و نگهداری آسانی دارد و این امر به کاهش هزینهها و افزایش عمر سیستم منجر میشود.

معایب سیستم دوزینگ فوم:

- نیاز به مخزن و پمپ بزرگتر: برای دبی های بالا این سیستم، به مخزن و پمپ بزرگ برای کارایی بهتر دستگاه نیاز است.

- کاهش کیفیت فوم: به دلیل چرخش مداوم فوم در این سیستم، سبب می شود کیفیت فوم کاهش یابد.

- مونتاژ در محل: این سیستمها معمولاً به صورت کیت عرضه میشوند و نیاز به مونتاژ قطعات متعدد در محل دارند.

- نیاز به تنظیمات پیچیده پس از نصب: پس از نصب، تنظیمات دقیق و زمانبری لازم است که باعث زمان طولانی میشود.

- عدم دقت در تعیین نرخ دوزینگ: این دستگاه در زمینه تزریق فوم به آب ممکن است نقص جزئی داشته باشد که باید قبل از استفاده از آن کالیبره شود.

- بررسی مقدار مجدد مکش:این سیستمها با همه انواع مواد کفساز سازگار هستند و میتوان نوع ماده را در هر زمان تغییر داد. اگر ماده جدید ویسکوزیته (چسبندگی) بیشتری نسبت به ماده قبلی داشته باشد، باید مقدار مکش مجدد بررسی شود.

تاییدیهها:

سیستمهای دوزینگ دارای تاییدیههای بینالمللی معتبر، از جمله دستورالعمل ماشینآلات اتحادیه اروپا (2006/42/EG)، CEA 4001، استاندارد EN 13565، و استانداردهای NFPA 11 و 11A هستند و توسط بیمهها و استانداردهای قانونی تأیید شدهاند. این تاییدیهها، همراه با گواهیهای جهانی نظیر FM، VdS، و Germanischer Lloyd، اعتبار این سیستم را نسبت به برندهای دیگر متمایز میسازند. این سیستمها برای طیف وسیعی از روشهای اطفاء حریق، از جمله سیستمهای اسپری و آبپاش و سیستمهای خشک و تر، مناسب هستند.

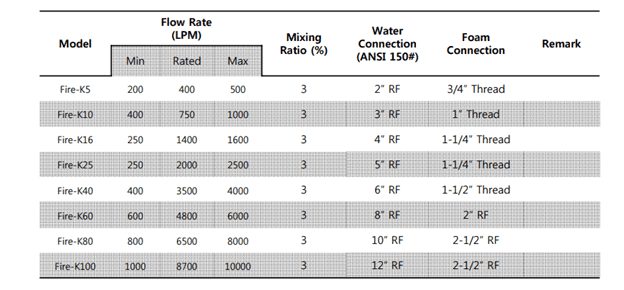

در انتخاب دستگاه دوزینگ، ابتدا حداکثر دبی آب (لیتر بر دقیقه) تعیین می شود و سپس درصد دوزینگ مشخص میشود. همچنین، امکان دستیابی به نرخ دوزینگ پایینتر از طریق اضافه کردن سیلندر قطعکن فراهم میشود. در این حالت، با باز کردن شیر توپی، بعضی از سیلندرهای پمپ دیگر کفساز را وارد جریان نمیکنند، بلکه آن را در سیستم گردش میدهند. این قابلیت به کاربران انعطافپذیری بیشتری در تنظیم نرخ دوزینگ و تطبیق آن با شرایط مختلف عملیات میدهد.

تجهیزات و انواع اختیاری:

سیستم فوم دوزینگ دارای تجهیزاتی و امکانات اختیاری است که شما میتوانید به طور اختیار برای بهبود عملکرد دستگاه متصل نمایید:

۱. شیرهای یکطرفه در خط نسبتدهی:

این شیرها طراحی شدهاند تا از خروج غیرمنتظره ماده کفساز از مخزن جلوگیری کنند، بهویژه در شرایط اضطراری یا ناپایدار. این تجهیزات اطمینان میدهند که کفساز همواره آماده استفاده است و از اتلاف آن جلوگیری میشود.

۲. سوئیچهای نظارت الکتریکی بر شیرهای توپی:

این سوئیچها بهطور الکتریکی بر عملکرد شیرهای توپی «بازگشت/اختلاط» و «شستشو/پیشپر کردن» نظارت میکنند. این قابلیت امکان کنترل و مدیریت بهتری در عملیات اطفای حریق فراهم میکند.

۳. حجمسنج جریان آب:

حجمسنج جریان برای اندازهگیری مقدار آب استفاده می شود در سیستم اطفای حریق بهکار میرود. این دستگاه با یک سوئیچ خاص میزان جریان آب را محاسبه کرده و اطلاعاتی دقیق از دبی آب جاری در سیستم ارائه میدهد. نسخههای مختلف آن برای شرایط دمایی تا 80 درجه سانتیگراد و فشارهای استاتیک بالا (تا 25 بار) موجود هستند.

۴. قابلیت مخلوط کردن کف از راه دور:

این گزینه امکان مخلوط کردن ماده کفساز در هر نقطه دلخواه سیستم را فراهم میکند. به این ترتیب نیازی به مخلوط کردن کف و آب در نقطه خروجی موتور آب نخواهد بود و انعطافپذیری سیستم بالاتر میرود.

۵. محرکهای الکتریکی برای کنترل از راه دور شیرهای توپی:

این محرکها با ولتاژهای 24V DC یا 230V AC امکان کنترل از راه دور شیرهای توپی را فراهم میکنند و موجب میشوند بتوانید شیرهای مختلف را از فاصلهای دور کنترل کنید.

6. شیر کنترل تناسبی:

شیر کنترل تناسبی بهطور خودکار عمل میکند تا در صورت افزایش جریان آب، یک مسیر جانبی برای دبی اضافی آب باز کند. این شیر از فشار بیش از حد روی پروپورشنر اصلی جلوگیری کرده و سیستم را در شرایط پایدار نگه میدارد.

7. موتور آب با چهار جهت جریان مختلف:

موتور آب قابل تنظیم در چهار جهت مختلف – چپ به راست، راست به چپ، از پایین به بالا و از بالا به پایین – طراحی می شود تا با شرایط مختلف نصب سازگار باشد و امکان نصب راحتتری را در فضاهای محدود فراهم کند.

تست نرخ دوزینگ: روشی سبز و اقتصادی

تستهای دورهای در سیستمهای اطفای حریق ضروری است تا این سیستمها در مواقع بحرانی بهدرستی عمل کنند؛ از جمله تست سیستم دوزینگ که نیاز به بررسی کارایی آن دارد. در اینجا، خط بازگشت اختیاری کمک میکند که فوم مصرف نشود و دوباره به مخزن برگردد، در حالی که دوز آن بهطور دقیق در شرایط واقعی سنجیده میشود.این روش اجازه میدهد که بدون ایجاد کف یا مخلوط، نرخ دوزینگ محاسبه شود و از خطر آلودگی محیطی و نقض قوانین جلوگیری کند. همچنین، دلیل بازگشت فوم به مخزن به خاطر صرفهجویی در هزینهها اتفاق می افتد، زیرا نیازی به هدر رفت یا دورریزی گرانقیمت کف نیست.در ادامه، یک طرح ساده نصب آورده می شود که روند انجام این تست را آسانتر میکند:

مراحل انجام تست نسبتدهی کفساز:

- تنظیم شیر سهطرفه “بازگشت/ترکیب”: شیر شماره 12 را در حالت “بازگشت” قرار دهید.

باز کردن جریان آب: جریان آب را فعال کنید تا سیستم نسبتدهی کفساز شروع به کار کند.- تنظیم فشار: در شیر فشارشکن دوم (شماره 16)، فشار را به اندازه فشار سیستم لولهکشی تنظیم کرده و ثابت نگه دارید.

- خواندن دبی کفساز: مقدار کفساز عبوری را با فلومتر (شماره 15) اندازهگیری کنید.

- اندازهگیری همزمان دبی آب: دبی آب را همزمان با خواندن دبی کفساز ثبت کنید.

روش جایگزین برای اندازهگیری دبی کفساز:

بهجای فلومتر، میتوانید جریان کفساز را با چرخاندن شیر سهطرفه شماره 17 به مخزن جمعآوری (شماره 18) هدایت کنید. سپس حجم کفساز را طی یک مدت زمان معین در مخزن جمعآوری و اندازهگیری کنید. به همین صورت، دبی آب عبوری را نیز در همان مدت زمان مشخص کنید.این روش جایگزین به شما امکان میدهد به سادگی دبی کفساز را ارزیابی کنید و اطمینان یابید که سیستم، بدون هدر رفتن منابع یا آسیب به محیط زیست بهینه کار میکند.